QUALITÄTSLEISTUNGEN

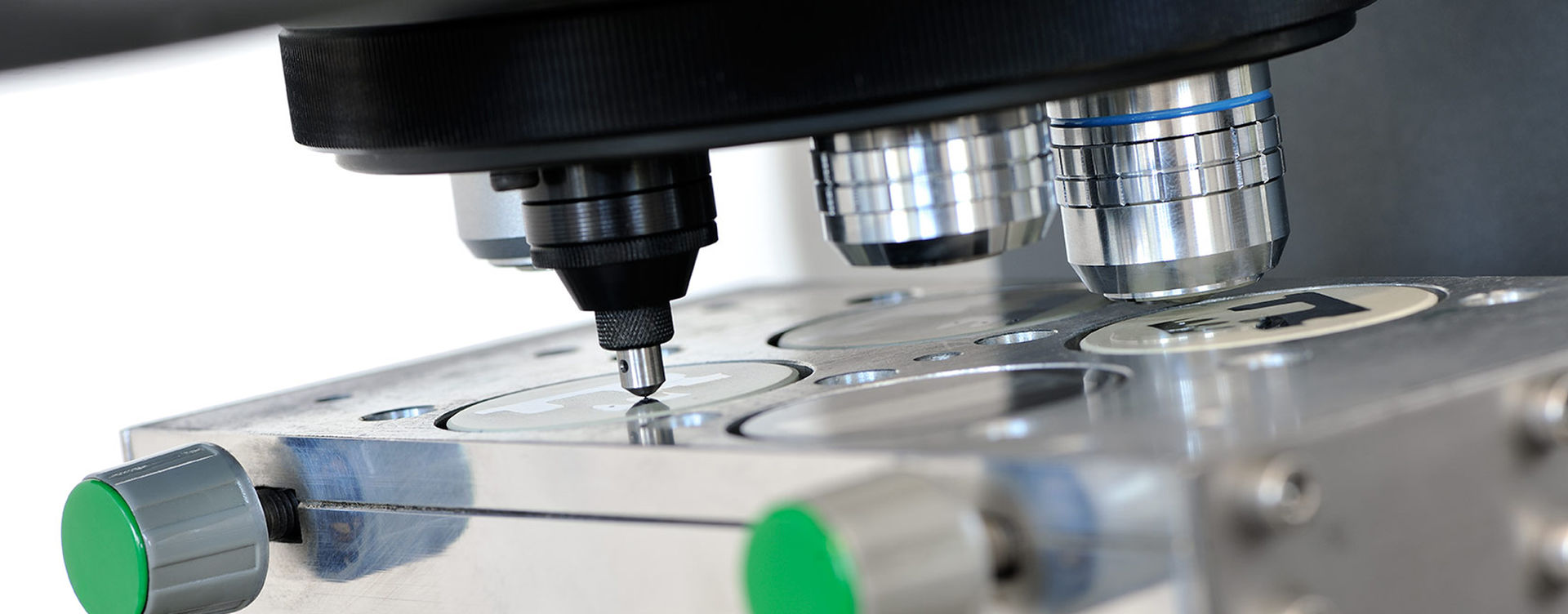

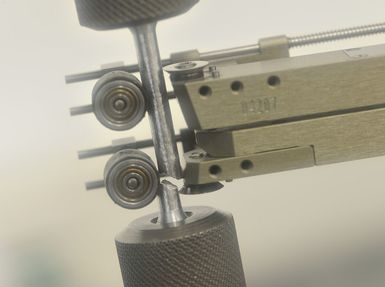

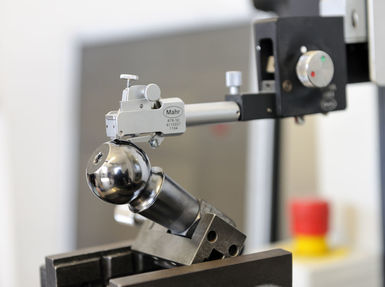

Der wichtigste Anspruch der Hanomag Lohnhärterei Gruppe ist eine stets gleichbleibende, hohe Produktqualität. Um diese zu gewährleisten, hat jeder unserer Standorte ein eigenes, voll ausgestattetes Werkstoffprüflabor. Hier werden alle Aufträge nach der Wärmebehandlung von unserem Fachpersonal auf Einhaltung der vorgegebenen Spezifikationen geprüft.