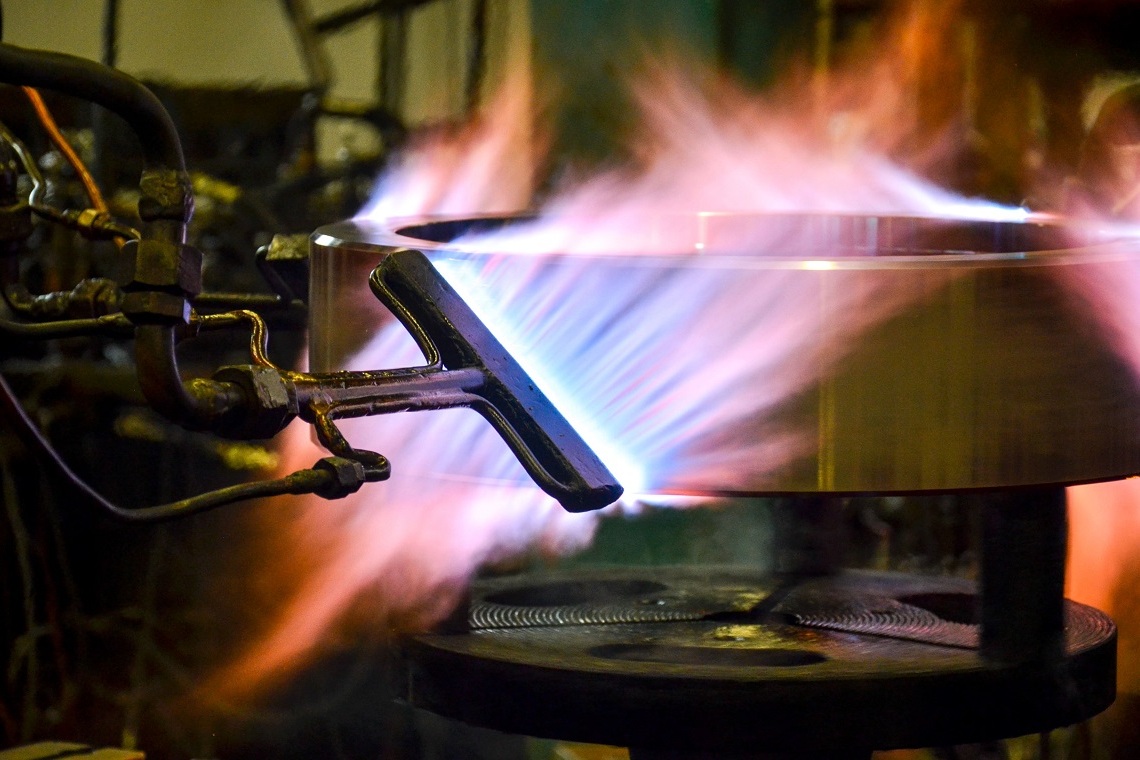

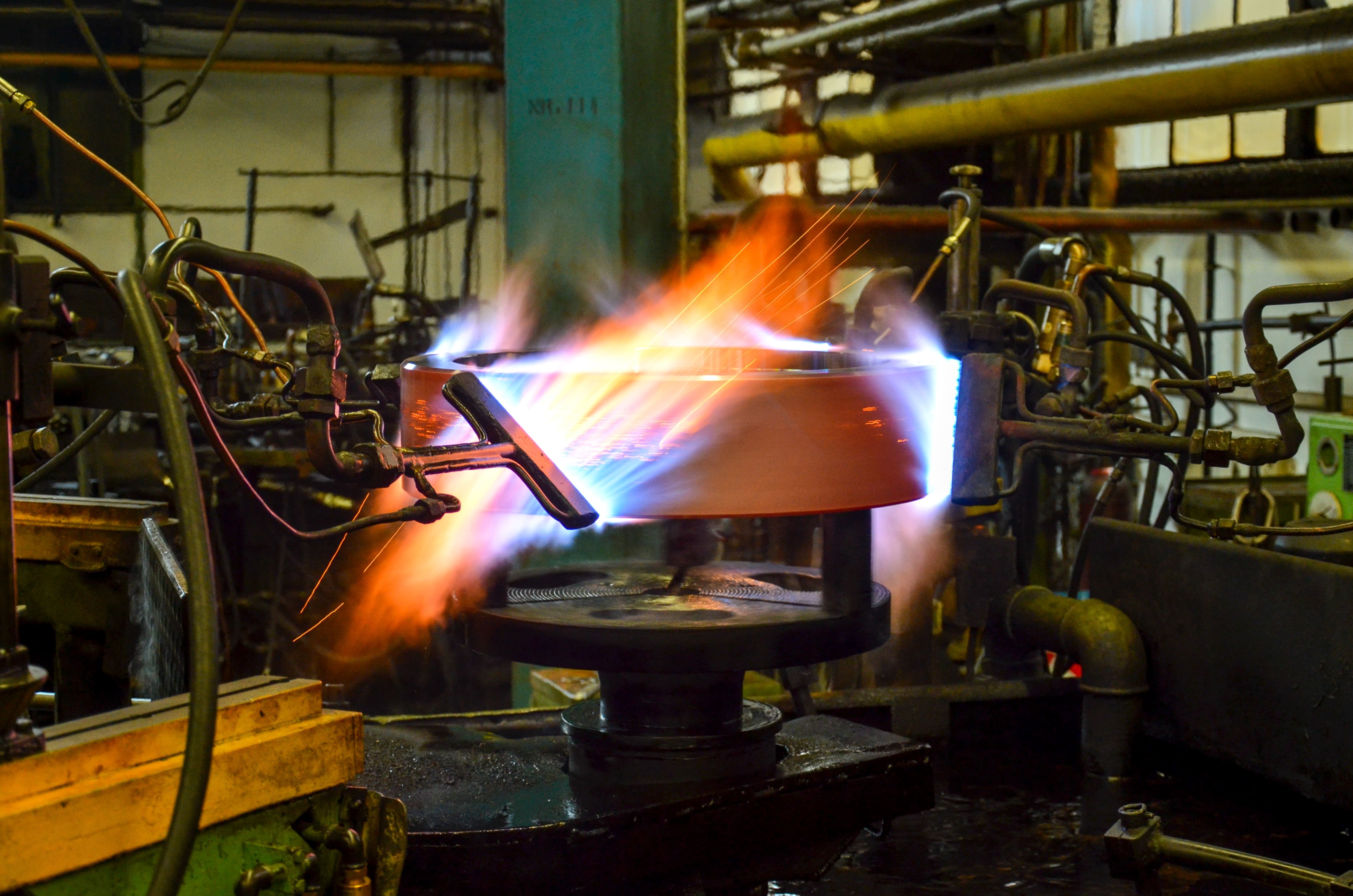

Flammhärten

Das Flammhärten gehört ebenso wie das Induktivhärten zur Verfahrensgruppe der Randschichthärtung. Ziel dieses Verfahrens ist die Erhöhung der mechanischen Widerstandsfähigkeit genau definierter Bereiche eines Bauteiles, welche im betrieblichen Einsatz erhöhten Beanspruchungen unterliegen. Hierzu werden die entsprechenden Flächen mittels Hochleistungsbrennern schnell auf Härtetemperatur (Austenitisierungstemperatur) erwärmt und anschließend direkt abgeschreckt. Als Abschreckmedien stehen je nach Werkstoff und gewünschter Oberflächenhärte Wasser, Polymerlösungen, spezielle Härteöle oder Pressluft zur Verfügung.

Durch ein nachgeschaltetes Anlassen werden sowohl die durch das Härten entstandenen Spannungen innerhalb des Werkstückes abgebaut, als auch durch eine entsprechende Temperaturwahl die gewünschte Oberflächenhärte am Bauteil eingestellt.

Geeignete Werkstoffe

Nahezu alle Vergütungsstähle mit einem Kohlenstoffgehalt von ˃ 0,4%, sowie Gusswerkstoffe und hochlegierte Werkstoffe (mit ausreichend freien Kohlenstoff) sind für dieses Härteverfahren geeignet. Hierbei lassen sich, je nach Werkstoff, Härtetiefen von über 30 mm erreichen.

Anwendungsgebiete

- Umlaufhärtung

- Umlaufvorschubhärtung

- Vorschubhärtung

- Zahnflanken- und Zahngrundhärtung

- Aufsatzhärtung

- Durch die Interne Fertigung werkstückspezifischer Brenner ist eine Behandlung sämtlicher Bauteilformen möglich.

Vorteile des Flammhärtens

- Gleichmäßiger Härteverlauf

- Exakte Härtung definierter Bereiche (harte Oberfläche – zäher Kern)

- Geringer Verzug

- Hohe Reproduzierbarkeit

- Hoher Durchsatz

- Wirtschaftliche Behandlung

Eigener Brenner- und Induktorenbau

Die Hanomag Lohnhärterei Gruppe besitzt mit dem Standort Gevelsberg über 90 Jahre Erfahrung auf dem Gebiet der Randschichthärtung.

Wir bauen unsere Brenner- und Induktoren selbst. Mit mobilen Härteeinrichtungen härten wir große Bauteile auch vor Ort beim Kunden.