Nawęglanie Niskociśnieniowe

Nawęglanie niskociśnieniowe i następujące po nim hartowanie stanowią specjalną formę utwardzania dyfuzyjnego. W porównaniu z utwardzaniem dyfuzyjnym w gazie, dzięki zaletom technologii próżniowej możliwy jest wybór temperatury nawęglania do 1070°C. Pozwala to na znaczne skrócenie czasu cyklu, w szczególności przy dużych głębokościach utwardzania dyfuzyjnego.

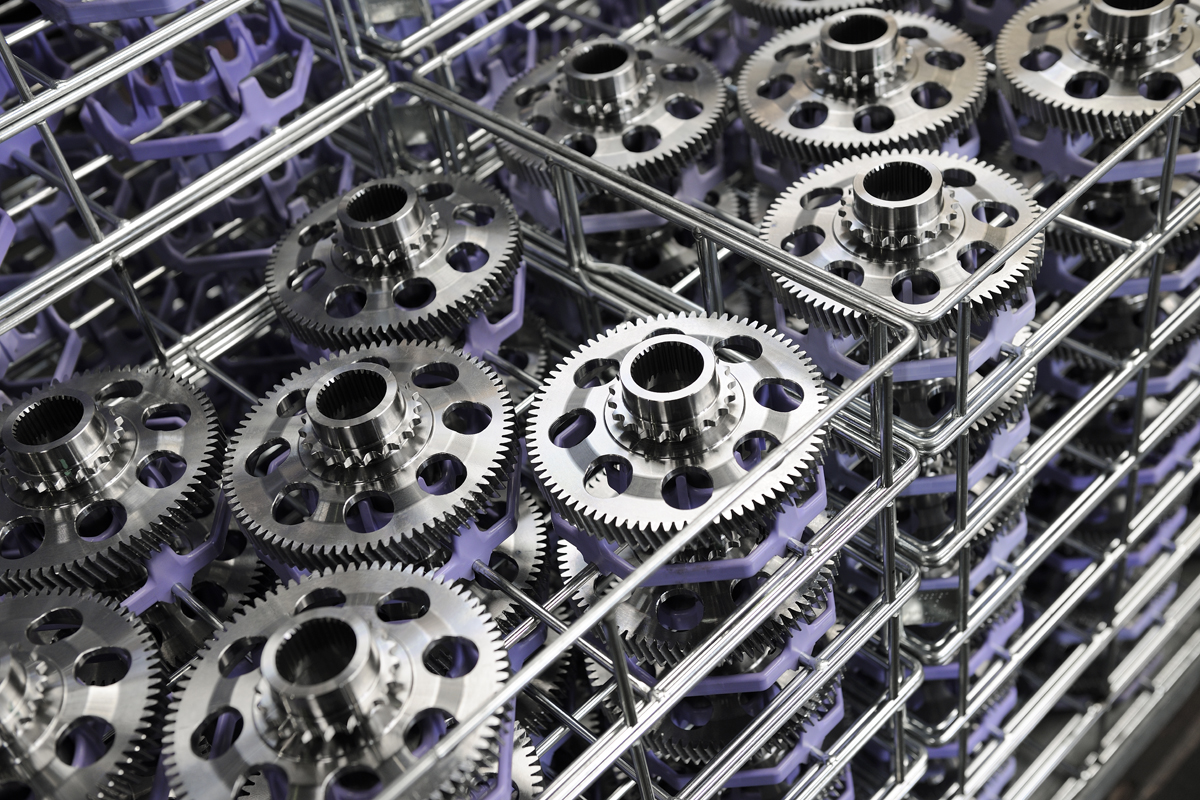

Nawęglanie niskociśnieniowe umożliwia precyzyjne ustawienie prawidłowego profilu węglowego w elemencie obrabianym dla odpowiednich głębokości utwardzania dyfuzyjnego z naprzemiennymi fazami nawęglania i dyfuzji. Następnie temperatura wsadu jest obniżana do temperatury utwardzania i następuje hartowanie przez hartowanie wysokociśnieniowe. Dzięki nawęglaniu niskociśnieniowemu elementy obrabiane zyskują dużą twardość powierzchniową i ciągliwy rdzeń, czyli optymalne właściwości do dużych obciążeń przy późniejszym zastosowaniu. Wybranie acetylenu jako gazu nawęglającego i bardzo niskiego ciśnienia obróbki całkowicie zapobiega powstawaniu sadzy, które dawniej było problemem tej techniki. W Hanomag Lohnhärterei proces nawęglania niskociśnieniowego jest realizowany w jednokomorowym piecu próżniowym w zakładzie w Gommern. Szerokość komory pieca wynosi 910 mm. Maksymalna masa wsadu to 1500 kg.

Zalety nawęglania niskociśnieniowego

- Optymalna równomierność przy złożonych geometriach elementów i gęstym wsadzie

- Powierzchnia powierzchniowa wolna od utlenienia

- Czyste i gładkie powierzchnie (nie jest wymagana obróbka strumieniowa)

- Precyzyjne ustawienie głębokości utwardzenia od 0,05 mm do kilku milimetrów